Implants orthopédiques : mesure des plaques et vis osseuses par tomographie à rayons X

Les implants orthopédiques, qu’ils soient en métal, en plastique ou en céramique, doivent fonctionner de manière irréprochable, même dans les conditions physiologiques les plus exigeantes. Les fabricants d’implants doivent donc répondre à de nombreuses exigences de qualité et la technologie de tomographie à rayons X s’avère idéale pour répondre à ces enjeux, de la matière première au produit fini.

En effet, les implants sont soumis à de nombreuses exigences de qualité au cours du processus de fabrication :

- Évaluation de la taille, de la forme et de position

- Propreté technique, évaluation des propriétés des matériaux et réduction du gaspillage grâce à une efficacité accrue

- Inspection pour établir l’admissibilité des écarts à partir du modèle numérique (CAO)

Focus sur le processus de fabrication des métaux : les implants

Les plaques et vis osseuses sont des implants métalliques utilisés dans le domaine de la traumatologie et des extrémités. Classés dans la catégorie des dispositifs prioritaires de classe III par la Food and Drug Administration (FDA), ils doivent tous deux se conformer aux exigences d’étiquetage, aux normes de performance et aux examens scientifiques – tout en présentant bien sûr le plus faible risque de sécurité. Le processus de mesure est d’autant plus vital que les plaques présentent des géométries complexes et des surfaces de forme libre, et qu’elles peuvent rester in vivo pendant des années. Les fabricants doivent donc répondre à une multitude d’exigences et de réglementations, dans le cadre d’opérations de haute qualité et à haut rendement. La tomographie à rayons X est idéale pour répondre à ces enjeux, couplée avec des solutions logicielles adaptées.

Avantages et limites des méthodes de mesures conventionnelles

Les machines à mesurer tridimensionnelles (MMT tactiles ou multi capteurs) sont traditionnellement utilisées pour mesurer les plaques et vis osseuses. Les MMT ont toujours été appréciées pour leur grande précision et leur excellente répétabilité une fois réglées, la tomographie prend tout son sens lorsqu’il s’agit de gérer des petites surfaces de palpage et des géométries complexes telles que les plaques et les vis osseuses. La tomographie est aussi plus simple à mettre en place car elle ne nécessite pas l’utilisation de posages complexes, permet l’acquisition de plusieurs pièces à la fois avec un minimum de requêtes pour l’opérateur.

Les solutions basées sur la tomographie représentent donc une alternative automatisée intéressante pour les opérateurs qui cherchent à gérer la complexité de ces pièces tout en respectant les tolérances nécessaires. De plus, des études de biais et justesses évaluant l’écart entre les valeurs enregistrées à l’aide de la tomographie et de la technologie traditionnelle ont confirmé que les tomographies sont précises à quelques microns près.

L’espace au sol est aussi une exigence essentielle dans le secteur médical. Là où les MMT traditionnelles nécessitent de multiples capteurs et parfois même la destruction des pièces elles-mêmes, la tomographie lève ces deux obstacles d’un seul coup, en tant que solution non-destructive en une acquisition, adaptée à l’ensemble du processus de production. En outre, les mesures encombrantes impliquant une MMT, une machine optique, des calibres ou un micromètre peuvent être remplacées par un balayage CT (Computed Tomography) en un seul clic.

Avantages de la tomographie, un processus d’inspection simplifié

La tomographie à rayons X est une technologie non destructive permettant l’inspection de lots de pièces en un seul scan. Les avancées depuis 15 ans sur cette technologie ont démontré ses capacités à répondre à des besoins d’inspection santé matière mais aussi à des problématiques métrologiques, de par les précisions atteintes. On parle de métrotomographie.

Les avantages de la tomographie à rayons X permettent de s’assurer que le produit est conforme dimensionnellement, que la forme est exempte de fissures, de vides, de porosités et d’inclusions critiques, du produit brut jusqu’au contrôle final, et ce de manière simplifiée.

La mise en place de la tomographie peut permettre de simplifier le processus d’inspection en économisant du temps et en limitant les interactions de l’opérateur et en réduisant le nombre d’étapes de contrôle à réaliser sur un produit. Certains tomographes peuvent même être utilisés en production. L’intégration transparente des innovations matérielles et logicielles d’une source unique permet une expérience de travail fluide contenant moins d’étapes intermédiaires.

Modélisation automatisée pour un positionnement parfait

Dans un tomographe, la maîtrise du positionnement de l’échantillon est primordiale, c’est elle qui va guider la précision. Lors de la phase de configuration, il est nécessaire de trouver l’équilibre optimal entre le temps de numérisation par pièce (nombre de pièces numérisées simultanément) et la taille du voxel (résolution géométrique) afin d’éviter que l’une ou l’autre de ces valeurs ne soit trop élevée. Certains tomographes disposent de fonctionnalités facilitant ces optimisations de manière automatique.

Des rapports dynamiques et interactifs qui assurent une traçabilité idéale

Dans un monde industriel qui migre vers l’industrie 4.0, le besoin d’interactivité et de traçabilité devient incontournable, la tomographie, en tant qu’outil numérique, s’inscrit complètement dans la transition digitale réalisée par les entreprises. La réglementation FDA 21 CFR Part 11 exige des fabricants d’implants médicaux de s’équiper d’outils de dernière génération prenant en compte la traçabilité digitale et la sécurité lors du processus de contrôle.

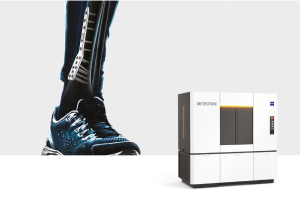

Les tomographes ZEISS, Une précision remarquable pour une qualité maximale

Les solutions de contrôle qualité ZEISS sont conçues pour toutes les étapes de la chaîne de production des implants orthopédiques, de la matière première au produit fini : métallographie pour l’analyse des matériaux, test de qualité des pièces brutes, contrôle de produits entrants pour une inspection efficace des pièces réceptionnées, inspection en cours de fabrication pour le contrôle de la qualité du traitement et la propreté technique, contrôle de la taille, de la forme et de position pour le dimensionnement final, analyse de surface pour le contrôle visuel final. La tomographie est une des solutions majeures pour répondre à tous ces enjeux.

Caractéristiques du tomographe ZEISS METROTOM 6 scout, idéal pour la métrologie d’implants orthopédiques

- Source à rayons X : 225 kV

- Détecteur haute résolution : 3k

- Manipulateur à cinématique 5 axes

- Incertitudes de mesure (MPESD) : < 3µm

- Table d’auto-centrage intégrée

- Logiciel unique : GOM Volume Inspect

- Tomographe compacte et robuste

Champs d’application : contrôle non destructif, balayage simultané de plusieurs pièces, métrologie des structures internes et externes, inspection de défauts (par exemple choc, copeau, fissure sur un implant).

Pour plus d’informations :

Site web : www.zeiss.fr/metrologie

Email : info.metrology.fr@zeiss.com

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !