VULKAM présente son nouveau procédé industriel de fabrication pour les composants de Dispositifs Médicaux plus performants et plus durables.

Quand performance rime avec économies :

VULKAM présente son nouveau procédé industriel de fabrication pour les composants de Dispositifs Médicaux plus performants et plus durables.

1. Les Vulkalloys® pour les composants de Dispositifs Médicaux

Les Vulkalloys® ont des propriétés hors du commun selon l’alliage mis au point, telles que : une résistance mécanique très élevée, une résistance à la corrosion et une biocompatibilité, permettant la miniaturisation des composants et leur mise en œuvre par thermomoulage évitant les nombreuses étapes actuelles de réalisation. VULKAM a déjà mis au point plusieurs familles de Vulkalloys® permettant de répondre aux besoins de différents secteurs dont le domaine médical. Ils ont été mis au point pour répondre à l’efficience et la durabilité accrues des instruments, à l’amélioration du geste du chirurgien et au rétablissement plus rapide pour un meilleur confort du patient.

Parmi ces familles, le Vulkalloy® Nb Med est l’alliage ayant été spécifiquement développé pour les applications micromécaniques exigeantes, telles que les composants fortement sollicités ou les implants. Leurs avantages spécifiques sont :

- Une résistance élevée permettant la miniaturisation des pièces.

- Une résistance en fatigue permettant de répondre aux sollicitations cycliques.

- Une résistance à la corrosion et leur biocompatibilité pour une meilleure inocuité.

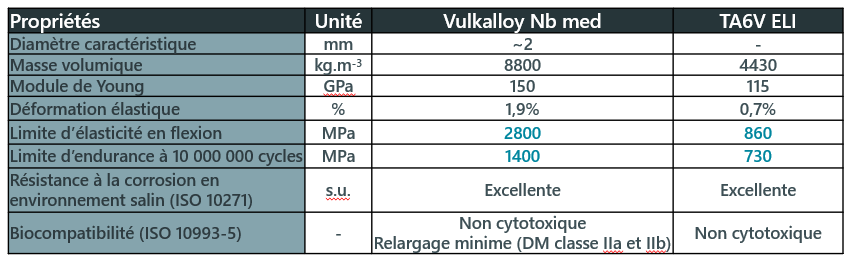

Les principales propriétés du Vulkalloy® Nb Med sont présentées dans le tableau ci-dessous. Une comparaison aux propriétés d’alliages métalliques utilisés conventionnellement pour ce type d’application est également réalisée.

Des propriétés du Vulkalloy® Nb Med en comparaison aux alliages tels que le Titane (TA6V) pour la réalisation de composants de Dispositifs Médicaux fortement sollicités.

Ils sont particulièrement adaptés à la réalisation de composants d’implantologie tels que les pivots dentaires, les composants d’implants cochléaires, les agrafes orthopédiques, les composants d’implants dentaires…

Le Vulkalloy® Zr Med est particulièrement adapté à la réalisation d’instruments médicaux ou de composants de dispositifs médicaux du fait de leurs avantages spécifiques :

- De résistance mécanique élevée permettant leur miniaturisation.

- De déformation plastique pour assurer une meilleure sécurité d’utilisation.

- D’excellente résistance à la corrosion et de biocompatibilité assurant leur inocuité.

- D’une processabilité par thermomoulage pour éviter les étapes d’usinage actuelles.

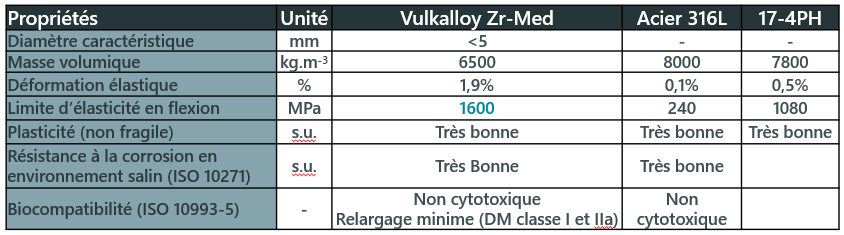

Les principales propriétés du Vulkalloy® Zr Med sont présentées dans le tableau ci-dessous. Une comparaison aux propriétés d’alliages métalliques utilisés conventionnellement pour ce type d’application est également réalisée.

Des propriétés du Vulkalloy® Zr Med en comparaison aux alliages tels que les aciers inoxydables pour la réalisation

de composants de Dispositifs Médicaux particulièrement adaptés à la miniaturisation.

Ils sont particulièrement adaptés à la réalisation des instruments de microchirurgie, des instruments de dentisterie, des micropatchs, des instruments d’endoscopie ..

2. Le process industriel mis au point par Vulkam pour la réalisation de composants de Dispositifs Médicaux.

Figure 1: Image d’une des machines de thermomoulage de VULKAM

En plus de leurs propriétés exceptionnelles, les Vulkalloys® Nb Med et Zr Med présentent des capacités de moulage depuis l’état liquide hors du commun. En effet, lorsque l’alliage est travaillé dans les conditions adéquates au cours du moulage, le Vulkalloy® Nb Med ou Zr Med reste visqueux jusqu’à des températures relativement faibles. Cette spécificité permet un remplissage et une conformation d’une empreinte de moule très précis (pas de retrait et une qualité de surface exceptionnels). Par analogie, son comportement lors du moulage peut ainsi être comparé à celui d’un polymère lors de son injection.

Afin de tirer parti de cette capacité de mise en forme, VULKAM a développé et industrialisé un procédé de mise en forme dédié aux Vulkalloys®, appelé le thermomoulage (breveté).

Le procédé de thermomoulage consiste à fondre des lopins de Vulkalloys® préalablement élaborés à l’aide d’un procédé de coulée semi-continue (développé et breveté par VULKAM également) et à l’injecter dans un moule. Tout le procédé est réalisé sous atmosphère contrôlée et est adapté à la fabrication en série. Une image d’une des machines de thermomoulage de VULKAM est présenté en Figure 6.

Afin d’exploiter pleinement les capacités de mise en forme des Vulkalloys®, VULKAM a récemment optimisé son procédé afin d’être en mesure de produire des composants de dispositifs médicaux par thermomoulage. Les principales optimisations ont notamment porté sur le contrôle des écoulements et de la thermique dans des empreintes de très petites dimensions ainsi que sur la maitrise du démoulage sur de petites géométries présentant la possibilité de réalisation des flancs droits (sans dépouille).

Ces optimisations permettent maintenant à VULKAM de produire en série des pièces par thermomoulage. En plus des avantages procurés par le Vulkalloy® Nb Med ou Zr Med, le procédé de thermomoulage permet également de simplifier toutes les étapes de fabrication de ce type de composant. Dans le cas de la solution VULKAM, les étapes de fabrication permettant d’obtenir un composant de Dispositif Medical de type Micropatch deviennent alors simplement :

- Thermomoulage des pièces (plusieurs pièces peuvent être obtenues en une seule opération)

- Décarottage : cette étape consiste à venir usiner le canal d’amenée de la matière. La matière qui n‘est pas utilisée pour obtenir la pièce (« carotte d’injection ») est alors recyclée et donc réintégrée dans le processus de fabrication de VULKAM

- Finition (polissage, finition des anglages, terminaisons)

Seulement 3 étapes sont nécessaires au lieu de 8 pour la solution actuelle !

Il est également à noter que toutes les propriétés sont identiques dans toutes les directions (isotropie) et que celles-ci sont obtenues directement en sortie de thermomoulage, aucun post-traitement (traitement thermique) n’est donc nécessaire.

La limite à ce nouveau procédé se situe uniquement sur le fait que les géométries thermomoulées sont réalisées sur une seule face. Ceci n’est cependant pas une vraie contrainte car cela correspond déjà à la majeure partie des pièces de micromécanique notamment dédiés aux Dispositifs Médicaux : l’usinage sur les 2 faces représente une difficulté et des étapes de fabrication supplémentaires.

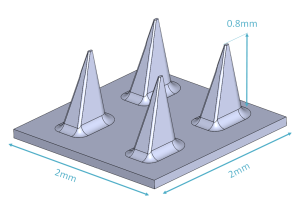

Un composant de Dispositif Médical de type Micropatch produit par thermomoulage est représenté ci-dessous :

Figure 2: Exemple d’un composant de type Micropatch réalisé par thermomoulage

-

L’entreprise

Vulkam est une startup de 25 personnes qui industrialise des métaux aux propriétés extraordinaires.

Les Vulkalloys représentent une nouvelle classe d’alliages métalliques qui possèdent des propriétés physiques et mécaniques exceptionnelles grâce à une structure atomique unique. Ils représentent ainsi un futur standard de la métallurgie. Ils sont :

- Moulables comme du plastique : Pour limiter les pertes de matières et l’impact environnemental tout en innovant sur les géométries

- 3 fois plus résistants que les alliages de Titane et donc parfaits pour miniaturiser l’implantologie et la chirurgie mini-invasive,

- Amagnétiques et résistants au frottement, pour des mouvements horlogers plus performants,

- 40% plus légers que la fabrication en alliages d’aluminium = allègement des systèmes

- Plus résistants à la corrosion que les aciers inox et inrayables, pour des pièces d’aspect plus durables

- Enfin, ils sont 5 fois plus performants que les aciers pour la transmission de puissance.

La métallurgie et les procédés autour des métaux amorphes représentent un potentiel de développement économique immense pour se substituer aux métaux industriels, dans une logique de gain de performance et de durabilité.

Retrouvez plus d’information sur le site : www.vulkam.com

Laisser un commentaire

Rejoindre la discussion?N’hésitez pas à contribuer !